ГОСТ Р ИСО 6310-2005 Транспорт дорожный. Накладки тормозные. Метод испытания на деформацию при сжатии

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Транспорт дорожный

НАКЛАДКИ ТОРМОЗНЫЕ

Метод испытания на деформацию при сжатии

ISO 6310:2001

Road vehicles - Brake linings - Compressive strain test method

(IDT)

|

|

Москва Стандартинформ 2006 |

Цели

и принципы стандартизации в Российской Федерации установлены Федеральным

законом от 27 декабря

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 73 «Асбестовые и безасбестовые фрикционные, уплотнительные, теплоизоляционные материалы и изделия», Открытым акционерным обществом «Термостойкие изделия и инженерные разработки» (ОАО «ТИИР»)

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 29 декабря

4 Настоящий стандарт идентичен международному стандарту ИСО 6310:2001 «Транспорт дорожный. Накладки тормозные. Метод испытания на деформацию при сжатии» (ISO 6310:2001 «Road vehicles - Brake linings - Compressive strain test method»)

5 ВЗАМЕН ГОСТ Р ИСО 6310-93

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление удет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Транспорт дорожный НАКЛАДКИ ТОРМОЗНЫЕ Метод испытания на деформацию при сжатии Road vehicles. Brake linings. Compressive strain test method |

Дата введения - 2007-01-01

1 Область применения

Настоящий стандарт устанавливает метод испытания и измерения деформации тормозных накладок при сжатии.

Стандарт распространяется на накладки с колодками в сборе дисковых и барабанных тормозов и фрикционный материал тормозных накладок без колодки.

2 Нормативная ссылка

В настоящем стандарте использована нормативная ссылка на следующий международный стандарт:

ИСО 611:2003 Транспорт дорожный. Торможение автомобилей и прицепов. Словарь *

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов

3 Термины и определения

В настоящем стандарте применены термины по ИСО 611, а также следующий термин с соответствующим определением:

3.1 деформация сжатия, сжимаемость (compressive strain): Отношение уменьшения толщины тормозной накладки под действием силы сжатия, приложенной перпендикулярно к поверхности трения, и температуры к ее начальной толщине.

4 Обозначения и единицы измерения

Обозначения и соответствующие единицы измерения, используемые в настоящем стандарте, приведены в таблице 1.

Таблица 1 - Обозначения и единицы измерения

|

Обозначение |

Наименование |

Единица измерения |

|

i |

Испытуемый образец |

- |

|

x |

Испытательная нагрузка1) |

- |

|

`di |

Средняя толщина испытуемого образца |

мм |

|

Ddi,x,tot |

Общая деформация испытуемого образца, измеренная на испытательном оборудовании при испытательной нагрузке |

мкм |

|

Dde,x |

Собственная деформация испытательного оборудования при испытательной нагрузке |

мкм |

|

Ddi,x |

Чистая деформация испытуемого образца при испытательной нагрузке (с учетом деформации испытательного оборудования) |

мкм |

|

n |

Количество испытуемых образцов |

- |

|

εi,x |

Индивидуальная сжимаемость испытуемого образца при испытательной нагрузке |

- |

|

`εx |

Средняя сжимаемость n образцов при испытательной нагрузке |

- |

|

t1 |

Температура плиты для испытаний в горячем состоянии |

°C |

|

t2 |

Максимальная температура колодки при испытаниях в горячем состоянии |

°С |

|

|

||

|

1) Испытательная нагрузка x - это постоянные значения: 1 МПа, 2 МПа, 4 МПа и 8 МПа - для накладок дискового тормоза и 1,5 МПа и 3 МПа - для накладок барабанного тормоза. |

||

5 Сущность метода

Сущность метода заключается в приложении к испытуемому образцу испытательной нагрузки по одной из двух методик:

a) усилие для создания давления на единицу площади (методика А, базовый метод испытаний) в мегапаскалях;

b) давление, эквивалентное значению давления в гидравлической магистрали тормозной системы транспортного средства (методика В), в барах1).

Методику В обычно используют для тормозных систем с гидравлическим приводом. Результаты испытаний по методикам А и В не подлежат непосредственному сравнению.

1) 1 бар = 0,1 МПа = 105 Па; 1 МПа = 1 Н/мм2

6 Испытательное оборудование

Испытательное оборудование должно состоять из:

a) плунжера (или имитатора поршня) с механизмом, обеспечивающим равномерную нагрузку;

b) плиты, исключающей возможность появления коррозии, деформирования и не вызывающей прилипание материала;

c) нагружающего устройства, обеспечивающего сжатие накладки между плунжером и плитой;

d) устройства для измерения усилия сжатия между плитой и плунжером с точностью до 100 Н;

e) устройства для

измерений уменьшения толщины образца в контакте с плунжером вблизи его осевой

линии с точностью до

f) устройства для нагревания плиты до установленных значений температуры (7.2);

д) микрометра.

Допускается использовать дополнительное устройство для измерения температуры образца.

7 Требования к испытательному прибору

7.1 Нагрузка

Максимальная нагрузка должна быть такой, чтобы создать прижимающую нагрузку накладки к плите на поверхности трения: 8 МПа - для накладок дисковых тормозов и 5 МПа - для накладок барабанных тормозов (методика А), или может быть приложена нагрузка, соответствующая давлению в магистрали тормоза транспортного средства до 160 бар (методика В).

Интенсивность увеличения нагрузки должна быть (4,0 ± 0,5) МПа·с-1 для методики А или (80 ± 10) бар·с-1 - для методики В.

7.2 Нагревательная плита

Для испытаний в горячем состоянии температура плиты t1 на поверхности должна составлять 400 °С (в отдельных случаях - ниже или выше).

7.3 Нагружающий плунжер

7.3.1 Общие сведения

При испытании накладок дискового тормоза образец должен представлять собой накладку с колодкой в сборе или часть накладки с колодкой в сборе, например в случае накладок дискового тормоза для грузовых автомобилей. Образец накладки должен быть согласован между заинтересованными сторонами, однако могут использоваться образцы типа I или III (7.3.2 и 7.3.4).

Следующие пункты устанавливают требования к нагружающему плунжеру для различных типов испытуемых образцов.

7.3.2 Образец типа I (фрикционный материал без колодки)

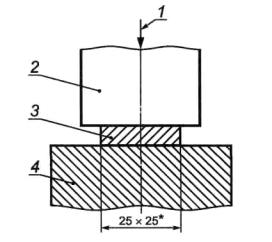

Торцевая поверхность плунжера должна быть плоской и его контур должен быть не меньше контура образца (рисунок 1).

* Для накладок с колодками дискового тормоза грузовых автомобилей допускаются образцы большего размера.

1 - нагрузка; 2 - плунжер; 3 - испытуемый образец; 4 - нагревательная плита

Рисунок 1 - Образец типа I (фрикционный материал без колодки)

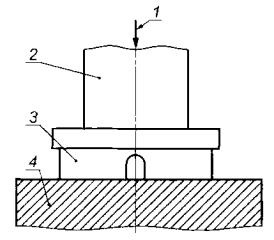

7.3.3 Образец типа II (накладка с колодкой в сборе дискового тормоза)

В нормальных условиях поверхность плунжера должна иметь ту же форму (например сплошной или кольцевой поршень) и расположение, что и реальная поверхность контакта поршня или поршней в тормозе, в котором устанавливается накладка.

Учитывая, что существует много базовых конфигураций тормозов (с неподвижным суппортом, с двумя поршнями и т.д.), для испытаний допускается использовать один поршень.

При расчете в случае давления на единицу площади следует использовать фактическую площадь фрикционного материала, контактирующего с сопряженной поверхностью (рисунок 2).

1 - нагрузка; 2 - плунжер; 3 - испытуемый образец; 4 - нагревательная плита

Рисунок 2 - Образец типа II (накладка с колодкой дискового тормоза в сборе)

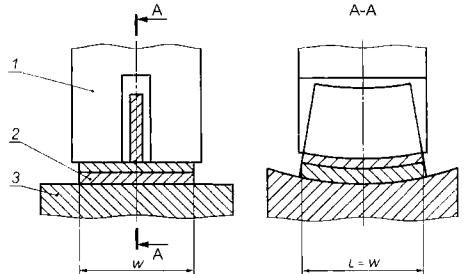

7.3.4 Образец типа III (накладка с колодкой в сборе барабанного тормоза)

Плунжер должен иметь такую

же форму нажимной поверхности, что и внутренняя поверхность колодки. В

идеальном случае для изогнутого образца длина дуги L должна составлять около

1 - плунжер; 2 - испытуемый образец; 3 - нагревательная плита

Рисунок 3 - Образец типа III (накладка с колодкой барабанного тормоза в сборе)

Для случаев, где изгиб может повлиять на результат, предпочтителен образец типа I

8 Отбор образцов

В ходе испытаний при комнатной температуре измерениям подлежат пять образцов.

Отклонение от плоскостности и шероховатость поверхности образца должны быть такими же, как при производстве изделий, в противном случае результаты испытаний могут оказаться искаженными.

В зависимости от конкретных потребностей накладки с колодками в сборе дискового тормоза (образец типа II) могут испытываться с противошумными прокладками или с прорезиненными покрытиями, или без них. Это должно быть указано в протоколе испытания.

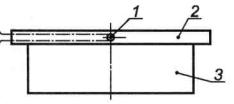

При необходимости могут проводиться измерения теплопередачи (рисунок 4).

1 - рабочий элемент термопары; 2 - колодка; 3 - фрикционный материал

Рисунок 4 - Расположение термопары при измерении теплопередачи

9 Методика проведения испытания (приложение А)

9.1 Общие указания

9.1.1

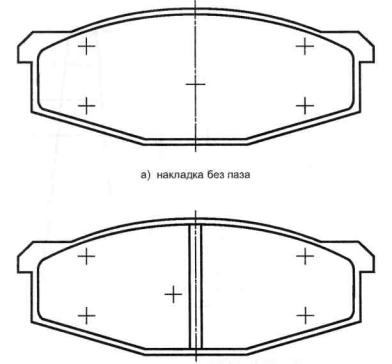

С помощью микрометра измеряют

толщину образца в пяти точках, как показано на рисунке 5а). Рассчитывают

среднюю толщину ![]() . Если накладка имеет паз, измерения толщины проводят

в соответствии с рисунком 5b).

. Если накладка имеет паз, измерения толщины проводят

в соответствии с рисунком 5b).

b) накладка с пазом

Рисунок 5 - Указания по измерению толщины образца

9.1.2 Помещают образец на нагревательную плиту при комнатной температуре (при температуре окружающей среды (23 ± 5) °С) поверхностью трения к поверхности плиты. Соответствующим образом устанавливают плунжер.

9.2 Цикл испытаний

9.2.1 Испытания при комнатной температуре

9.2.1.1 Выполняют три цикла приложения и снятия нагрузки, начиная с предварительного давления 0,5 МПа (методика А) или 5 бар (методика В), с выдерживанием его в течение 1 с и последующим увеличением до максимального необходимого давления с максимальной интенсивностью нагружения (7.1).

9.2.1.2 Устанавливают измерительное устройство на нулевую отметку во время действия предварительного давления на образец и выполняют измерения деформации Ddi,x,tot при максимальной нагрузке x в первом и третьем цикле.

В третьем цикле показания уменьшения толщины Ddi,x,tot могут быть сняты на этапе увеличения давления: при 1 МПа, 2 МПа и 4 МПа - для накладок дискового тормоза и при 1,5 МПа - для накладок барабанного тормоза.

Если выполняют более трех циклов, это должно быть указано в протоколе испытания.

9.2.2 Испытания в горячем состоянии

9.2.2.1 Снимают образец с нагревательной плиты.

9.2.2.2 Нагревают плиту до стабильной температуры поверхности t1 ± 10 °С.

9.2.2.3 Помещают образец на нагревательную плиту и прикладывают предварительное давление 0,5 МПа (методика А) или 5 бар (методика В) для обеспечения термического контакта. Выдерживают нагрузку в течение 10 мин ± 30 с.

9.2.2.4 В качестве показателя теплопередачи принимают температуру колодки t2.

9.2.2.5 Выполняют два цикла (первый и третий цикл по 9.2.1).

9.2.2.6 В конце испытания охлаждают оборудование до комнатной температуры.

Цикл испытаний показан на рисунке 6.

1) Показания сняты при испытательной нагрузке х.

Рисунок 6 - Цикл испытаний на деформацию при сжатии накладки с колодкой в сборе

10 Компенсация деформации испытательного оборудования

При испытаниях фрикционного материала на сжимаемость происходит собственная деформация испытательного оборудования. Эта деформация Dde,x должна компенсироваться вручную или автоматически с целью определения чистой деформации образца фрикционного материала i по формуле

D di,x = Ddi,x,tot - Dde,x

Для измерения Dde,x нагружают плунжер с установленным поршнем без образца на плите с пластиной из закаленной стали для предотвращения повреждения нагревательной плиты, а затем снимают показания с прибора для измерения перемещения при различных значениях давления, указанных в разделе 9.

11 Протокол испытания

Форма протокола испытания образца приведена в приложении В. Допускается использовать другие виды отчетов с указанием:

наименования предприятия-изготовителя;

обозначения тормозной накладки;

номера партии;

типа образца (тип I, II или III), сведений о дополнительных покрытиях, противошумных прокладках и т. д.;

размера образца (площади накладки);

количества образцов п;

толщины накладки с

колодкой в сборе ![]() мм, с точностью 0,1;

мм, с точностью 0,1;

толщины фрикционного материала;

размера поршня (для накладок дискового тормоза);

принятой методики (А или В);

среднего значения

сжимаемости в холодном состоянии для п образцов (![]() )

)

среднего значения

сжимаемости в горячем состоянии для п образцов (![]() )

)

Приложение

А

(обязательное)

Схема проведения испытания

Приложение

В

(рекомендуемое)

Протокол испытания

|

Параметр |

Методика А (ИСО) |

Методика В (отклонение) |

|

|

Давление на единицу площади, МПа (если нет других указаний) |

Давление в магистрали, бар (если нет других указаний) |

||

|

Предварительное давление |

0,5 |

5 |

|

|

Интенсивность повышения давления |

4 МПа·с-1 |

80 бар·с-1 |

|

|

Максимальная нагрузка |

Накладка дискового тормоза |

8 |

160 |

|

Накладка барабанного тормоза |

3 |

60 |

|

|

Этапы измерений |

Накладка дискового тормоза |

1 2 4 8 |

20 40 80 160 |

|

Накладка барабанного тормоза |

1,5 3 |

30 60 |

|

|

Количество циклов |

При комнатной температуре |

3 |

3 |

|

В горячем состоянии |

2 |

2 |

|

|

Размер образцов |

Накладка дискового тормоза |

|

|

|

Накладка барабанного тормоза |

|

|

|

|

Тип плунжера |

Плоская поверхность |

Реальный поршень |

|

|

Дата испытаний |

|||

|

Фамилия испытателя |

|||

|

Номер протокола |

|||

|

Изготовитель накладки |

|||

|

Сведения о накладке |

|||

|

Номер партии |

|||

|

Тип образца |

|||

|

Наличие специального покрытия, прокладки и т. д. |

|||

|

Размер образца |

|||

|

Толщина изделия в сборе |

|||

|

Толщина накладки, мм |

|||

|

Количество образцов |

|||

|

Размер поршня |

|||

|

Принятая методика (А или B) |

|||

|

Деформация при сжатии |

Методика А, МПа |

Методика В, бар |

||

|

х |

|

х |

|

|

|

При комнатной температуре: |

8(3) |

|

160 |

|

|

Накладка дискового (барабанного) тормоза, |

1(1,5) |

|

20 |

|

|

1-й и 3-й циклы |

2 |

|

40 |

|

|

|

4 |

|

80 |

|

|

8(3) |

160 |

|||

|

В горячем состоянии: |

8(3) |

|

160 |

|

|

Накладка дискового (барабанного) тормоза, |

1(1,5) |

|

20 |

|

|

1-й и 3-й циклы |

2 |

|

40 |

|

|

|

4 |

|

80 |

|

|

8(3) |

160 |

|||

|

Максимальная температура тeплoпepeдaчи |

||||

|

Прилагаются ли кривые характеристик? (Да или нет) |

||||

|

Ключевые слова: транспорт дорожный, накладки тормозные, деформация сжатия, метод испытания |

Хотите оперативно узнавать о новых публикациях нормативных документов на портале? Подпишитесь на рассылку новостей!