ГОСТ Р 52400-2005 Резервуары воздушные для тормозов вагонов железных дорог. Общие технические условия

|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р 52400- 2005 |

РЕЗЕРВУАРЫ ВОЗДУШНЫЕ ДЛЯ ТОРМОЗОВ

ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ

Общие технические условия

|

|

Москва |

Предисловие

Цели и

принципы стандартизации в Российской Федерации установлены Федеральным законом

от 27 декабря

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 243 «Вагоны»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по

техническому регулированию и метрологии от 22 ноября

3 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Содержание

|

4.3 Требования к сварным соединениям 8 Упаковка, транспортирование и хранение ПАСПОРТ резервуара воздушного для автотормозов вагонов

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

РЕЗЕРВУАРЫ ВОЗДУШНЫЕ ДЛЯ ТОРМОЗОВ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ Общие технические условия Air reservoirs for railway brakes. General specifications |

Дата введения 2006-07-01

1 Область применения

Настоящий стандарт распространяется на воздушные

резервуары для тормозов грузовых и пассажирских вагонов железных дорог колеи

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1577-93 Прокат толстолистовой широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ

7409-90 Вагоны грузовые магистральных железных дорог колеи

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ

12549-2003 Вагоны пассажирские магистральных железных дорог колеи

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 23170-78 Упаковки для изделий машиностроения. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Типы и основные размеры

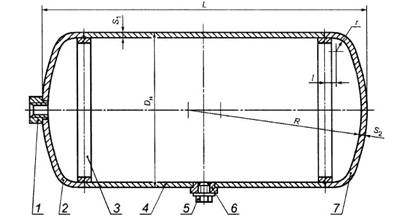

3.1 Типы и основные размеры резервуаров должны соответствовать рисунку 1 и таблице 1.

1 - штуцер днища; 2 - днище с отверстием; 3 - подкладное кольцо; 4 - обечайка; 5 - пробка; 6 - штуцер обечайки; 7 - глухое днище

Рисунок 1 - Резервуар

Таблица 1

|

Типоразмер резервуара |

Расчетное давление, МПа (кгс/см2) |

Вместимость, л |

L |

Dн |

R |

S1 |

S2 |

r |

l |

Номинальный размер резьбы штуцера, дюймы |

|

|

мм |

мм, не менее |

обечайки |

днища |

||||||||

|

Р7-8 |

0,7 (7) |

8 |

210 |

250 |

300 |

2,5 |

3,0 |

0,1 R |

16 |

1/2 |

3/4 |

|

Р7-12 |

12 |

300 |

1/2 |

||||||||

|

Р7-16 |

16 |

380 |

|||||||||

|

Р7-55 |

55 |

860 |

300 |

1; 3/4 |

|||||||

|

Р7-78 |

78 |

1210 |

|||||||||

|

Р7-100 |

100 |

1510 |

3/4 |

||||||||

|

Р7-135 |

135 |

1180 |

400 |

||||||||

|

Р10-20 |

1,0 (10) |

20 |

475 |

250 |

3,9 |

3/8 |

|||||

|

Р10-170 |

170 |

1362 |

416 |

400 |

4,0 |

5,0 |

24 |

3/4 |

1 1/4; 3/4, 1/2 |

||

|

Примечания 1 Допускаемые отклонения размеров устанавливаются конструкторской документацией на резервуары. 2 Допускается дополнительно устанавливать штуцеры на глухом днище и обечайке по согласованию с потребителем. 3 Допускается по согласованию с заказчиком увеличение толщины

обечайки резервуара Р7-78 для грузовых вагонов до |

|||||||||||

3.2 Пример условного обозначения резервуара с расчетным давлением 0,7 МПа (7 кгс/см2), вместимостью 78 л:

Резервуар Р7-78 - ГОСТ Р 52400-2005

3.3 Штуцеры обечайки и днища резервуара должны иметь трубную резьбу по ГОСТ 6357, класс В.

4 Технические требования

4.1 Общие требования

4.1.2 Резервуары по прочности должны соответствовать ГОСТ 14249.

4.1.3 Резервуары следует изготовлять в исполнении У категории 1 по ГОСТ 15150.

4.2 Требования к конструкции

Не

допускаются дефекты, образующиеся в процессе изготовления обечайки и днища

резервуаров, глубиной более

4.2.5 Гофр цилиндрической части днища не должен превышать

4.2.6 Допуск цилиндричности и допуск круглости резервуара не должен превышать допуска на диаметр.

4.2.7 Штуцеры следует приваривать в центре днища и середине обечайки.

Допускается

смещение штуцера от центра обечайки, при этом расстояние от поперечного или

продольного шва резервуара должно быть не менее

4.3 Требования к сварным соединениям

4.3.1 Продольные и кольцевые швы должны быть выполнены встык электродуговой сваркой по ГОСТ 8713 или ГОСТ 14771.

Допускается применение подкладных планок.

Приварку штуцеров допускается выполнять ручной дуговой сваркой или сваркой в среде защитных газов.

Допускается по согласованию с заказчиком применение нестандартных сварных швов.

4.3.3 При угле изгиба в 100° в сварных соединениях не должно быть трещин.

4.3.4 Швы резервуаров должны быть плотными.

4.3.7 Конструктивные элементы и размеры сварных швов должны соответствовать ГОСТ 8713 и ГОСТ 14771, нестандартных сварных швов - по конструкторской документации.

4.3.8 В сварных соединениях не допускаются следующие наружные дефекты:

- трещины всех видов и направлений в сварном шве, зоне термического влияния и основном металле;

- незаваренные кратеры;

- прожоги сварного шва;

- наплывы;

- подрезы глубиной более 0,1 S, протяженностью более

- свищи;

- непровар в продольном сварном шве;

- смещение кромок в стыковых сварных швах: в продольных более 0,1 S, в кольцевых - более 0,1S + 1,0;

- увод кромок более 0,1 S + 3,0;

- поры в виде сплошной сетки;

- скопление пор и включений.

4.3.9 В сварных соединениях не допускаются следующие внутренние дефекты:

- трещины всех видов и направлений в сварном шве, зоне термического влияния и основном металле;

- непровар в продольном сварном шве;

- непровар в кольцевом сварном шве по сечению более 0,15 S;

- поры в виде сплошной сетки;

- скопление пор и включений;

- отдельные поры или шлаковые включения размером более

- дефекты в виде пор и шлаковых включений суммарным линейным

размером на

Поры

размером не более

4.4 Требования к материалам

4.4.1 Детали резервуара следует изготовлять из стали марок:

- днище, обечайка, подкладные кольца и планки - 10ХНДП, 09Г2С-14, 09Г2-14 по ГОСТ 19281, 15 и 20 по ГОСТ 1050, ГОСТ 1577 и ГОСТ 16523, Ст3сп5 по ГОСТ 380, ГОСТ 14637 и ГОСТ 16523.

По согласованию с заказчиком допускается применение полуспокойной стали тех же марок для резервуаров с расчетным давлением 0,7 МПа (7 кгс/см2);

- штуцер и пробка - Ст3 по ГОСТ 380 любой степени раскисления, 15, 20 по ГОСТ 1050. Допускается изготовление штуцера и пробки из стали марок 15Л, 20Л по ГОСТ 977, пробки из 25Л и 40Л по ГОСТ 977;

- паспортные таблички - Ст0, Ст2, Ст3 - по ГОСТ 380 любой степени раскисления.

4.4.2 Изготовление днища и обечайки резервуара из стали разных марок не допускается.

4.4.3 Марки, сортамент и условия подготовки к использованию сварочных материалов должны обеспечивать выполнение требования 4.3.2.

4.4.4 Окраска наружных поверхностей резервуаров - по ГОСТ 7409 и ГОСТ 12549. Перед окраской резервуары должны быть подвергнуты всем видам испытаний и контроля. Резервуары, являющиеся объектом самостоятельной поставки, допускается окрашивать в один слой грунтовками, эмалями или масляной краской с нанесением остальных слоев при окраске всего вагона.

4.5 Срок службы

Назначенный срок службы резервуаров - 20 лет. По истечении срока службы резервуаров эксплуатация их должна быть прекращена. Решение о возможности дальнейшей эксплуатации принимается по результатам обследования технического состояния каждого резервуара.

4.6 Требования к маркировке

4.6.1 На глухом днище или обечайке резервуара должна быть нанесена маркировка, содержащая:

- условный номер или товарный знак предприятия-изготовителя;

- обозначение резервуара;

- номер резервуара по системе нумерации предприятия-изготовителя;

- год и месяц изготовления.

На

резервуарах с расчетным давлением 0,7 МПа (7 кгс/см2) маркировку

наносят белой масляной краской, с расчетным давлением 1,0 МПа (10 кгс/см2)

- выбивают на приварных табличках. Не допускается приварка табличек на деталях

резервуара толщиной менее

Кроме того, на штуцере обечайки должны быть выбиты номер резервуара, год и месяц изготовления и условный номер или товарный знак предприятия-изготовителя.

Выбивать знаки маркировки непосредственно на обечайке или днище не допускается.

4.6.2 По результатам сертификации резервуаров, являющихся объектом самостоятельной поставки, на резервуаре или в сопроводительной документации должен быть проставлен знак соответствия национальной системы сертификации.

4.7 Комплектность

4.7.1 К резервуару в соответствии с договором на поставку прилагается эксплуатационная документация по ГОСТ 2.601 и паспорт. Форма паспорта - по приложению А. По согласованию между изготовителем и заказчиком эксплуатационную документацию допускается прилагать к партии резервуаров, отправляемых по одному адресу.

4.7.2 Сопроводительная документация должна быть упакована по ГОСТ 23170.

5 Требования безопасности

6 Правила приемки

6.1 Для контроля соответствия резервуаров требованиям настоящего стандарта следует проводить приемосдаточные, периодические и типовые испытания по ГОСТ 15.309. Сертификационные испытания проводят в соответствии с требованиями Системы сертификации.

6.2 При приемосдаточных испытаниях подвергают сплошному контролю 4.2.4 - 4.2.8, 4.3.4, 4.3.7 (размер швов), 4.3.8, 4.4.4, 4.6, 4.7 и выборочному контролю 3.1, 3.3, 4.1.1, 4.2.1, 4.3.2, 4.3.3, 5.1. Объем выборки устанавливает изготовитель.

Внутренние дефекты сварных соединений (4.3.9) подвергают сплошному контролю на резервуарах с расчетным давлением 1,0 МПа (10 кгс/см2) и выборочному контролю на резервуарах с расчетным давлением 0,7 МПа (7 кгс/см2). Объем выборки определяют по согласованию с заказчиком.

6.3 Требования 4.2.2, 4.2.3, 4.2.9, 4.3.1, 4.3.5, 4.3.6, 4.3.7 (величина взаимного смещения кромок), 4.4.1-4.4.3 проверяют при операционном контроле.

6.4 Периодическим испытаниям подвергают вновь изготовленные и выдержавшие приемосдаточные испытания резервуары. Периодические испытания проводят один раз в два года по программе, согласованной с заказчиком.

6.5 При периодических испытаниях резервуары проверяют в полном объеме требований настоящего стандарта, кроме 4.1.2 и 4.5.

6.6 Отбор образцов резервуаров для проведения периодических испытаний проводят методом случайного отбора по ГОСТ 18321. Объем выборки определяют по согласованию с заказчиком.

6.7 Типовым испытаниям подвергают резервуары после внесения изменений в конструкцию или технологию для оценки эффективности и целесообразности вносимых изменений. Решение о проведении типовых испытаний принимает изготовитель по согласованию с заказчиком.

Изменения в конструкции и технологии изготовления резервуаров подтверждаются расчетами по ГОСТ 14249 (4.1.2.)

6.8 При типовых испытаниях резервуары проверяют в полном объеме требований настоящего стандарта.

6.9 Результаты проверки и испытаний резервуаров должны быть оформлены в соответствии с ГОСТ 15.309.

7 Методы испытаний

7.1 Правильность сборки (3.1, 4.1.1), наличие дефектов (4.2.4, 4.3.8), маркировку (4.6), комплектность (4.7) и сварку (5.2) проверяют визуально при наружном осмотре.

7.2 Соответствие требованиям 3.1, 4.1.1, 4.2.1, 4.2.3 - 4.2.8, 4.3.6, 4.3.7 следует проверять измерительным инструментом и контрольными приспособлениями, обеспечивающими необходимую точность измерений.

7.3 Проверка наружных дефектов сварных швов (4.3.8) - по ГОСТ 3242.

7.4 Определение механических свойств сварных соединений (4.3.2, 4.3.3) - по ГОСТ 6996-66.

При приемосдаточных испытаниях определение механических свойств допускается на контрольных соединениях, выполненных из материалов и по технологии контролируемой партии резервуаров; при периодических испытаниях - на образцах, вырезанных из резервуара, при невозможности выполнения требования 2.8 ГОСТ 6996 - на контрольных соединениях.

7.5 Определение внутренних дефектов в швах сварных соединений (4.3.9) проводят методом просвечивания проникающими излучениями по ГОСТ 7512, класс чувствительности 2, методом ультразвуковой дефектоскопии по ГОСТ 14782 или рентгенотелевизионным методом по ГОСТ 27947. Допускается по согласованию с заказчиком определение внутренних дефектов методом акустической эмиссии по ГОСТ 18353.

Просвечиванию подлежат продольные и кольцевые швы на протяжении не менее 25 % общей длины выполненных стыковых соединений резервуара.

Допускается по согласованию с потребителем уменьшение процента от общей длины сварных швов.

7.6 Плотность швов (4.3.4) следует

проверять гидравлическим испытанием. Гидравлическое испытание резервуара

следует проводить пробным (полуторным расчетным) давлением, по которым он

выдерживается в течение 3 мин, резервуаров вместимостью

При

испытании проводят технический осмотр резервуара и обстукивание сварных швов

деревянным молотком массой

Течь, «слезки» и потение при испытании не допускаются.

По согласованию с заказчиком допускается испытание плотности швов пневматическим способом по технологии предприятия-изготовителя, обеспечивающей необходимые меры безопасности.

7.7 Допускаемое отклонение от вместимости резервуара (4.2.1) определяют взвешиванием, как разницу масс полого и максимально заполненного водой резервуара.

7.8 Соответствие резервуара требованиям 4.5 контролируют расчетно-экспериментальным методом.

7.9 Контроль материалов (4.4.1, 4.4.3) следует проводить по сертификатам в соответствии с ГОСТ 24297.

7.10 Качество окраски (4.4.4) следует проверять по ГОСТ 7409 и 12549.

8 Упаковка, транспортирование и хранение

8.1 Резервуары после гидравлических испытаний должны быть очищены от посторонних предметов и остатков сварочных материалов, просушены внутри, отверстия штуцеров должны быть покрыты антикоррозионной смазкой по ГОСТ 9.014 и заглушены технологической пробкой, не нарушающей состояние резьбовой части.

8.2 При транспортировании и хранении резервуары должны быть предохранены от ударов и механических повреждений.

8.3 Условия хранения резервуаров в части воздействия климатических факторов С - по ГОСТ 15150.

9 Указания по эксплуатации

9.1 Резервуары следует эксплуатировать в соответствии с требованиями эксплуатационной документации.

9.2 В течение всего срока эксплуатации следует выполнять требование 5.1.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель гарантирует соответствие резервуаров требованиям настоящего стандарта при соблюдении правил эксплуатации, хранения и транспортирования.

10.2 Гарантийный срок эксплуатации резервуара - 5 лет со дня ввода в эксплуатацию.

Приложение А

(рекомендуемое)

ПАСПОРТ

резервуара воздушного для автотормозов

_______________________________________ вагонов

пассажирских, грузовых и т.д.

|

Резервуар ________________________________________________ по ГОСТ Р 52400-2005 условное обозначение резервуара по стандарту Предприятие-изготовитель_____________________________________ Знак соответствия Месяц и год изготовления______________________________________ Системы Заводской номер______________________________________________ сертификации Материал_____________________________________________________________________ Толщина обечайки_____________________________________________________________ Толщина днища________________________________________________________________ Расчетное давление, МПа (кгс/см2)________________________________________________ Рабочее давление, МПа (кгс/см2)_________________________________________________ Пробное давление, МПа (кгс/см2)_________________________________________________ Количество штуцеров и размер резьбы в дюймах____________________________________ Назначенный срок службы, лет __________________________________________________ _________________________________________________________________________________________ запись предприятия-изготовителя о соответствии резервуара _____________________________________________________________________________ требованиям ГОСТ Р по результатам испытания М.П. Начальник цеха предприятия-изготовителя ____________ ______________________ подпись, инициалы, фамилия

Начальник ОТК _______________ ____________________________ подпись, инициалы, фамилия Ремонтный завод (предприятие)__________________________________________________ Месяц и год поступления в ремонт________________________________________________ Перечень видов освидетельствования и испытаний резервуара (в соответствии с эксплуатационной документацией) _________________________________________________ _____________________________________________________________________________ запись завода (предприятия), проводившего освидетельствование _____________________________________________________________________________________________ и испытание резервуара при поступлении вагона в ремонт, ______________________________________________________________________________ свидетельствующая о годности резервуара к эксплуатации

М.П Руководитель завода (предприятия) _______________ ______________________ подпись, инициалы, фамилия

Начальник ОТК _______________ ____________________________ подпись, инициалы, фамилия

|

|

Ключевые слова: воздушный резервуар, автотормоза вагонов (типов), расчетное давление для испытания, требования к конструкции, требования к сварке, испытания на прочность |

Хотите оперативно узнавать о новых публикациях нормативных документов на портале? Подпишитесь на рассылку новостей!